Terug naar deel 1

Terug naar deel 1

Dit is deel 2 van:

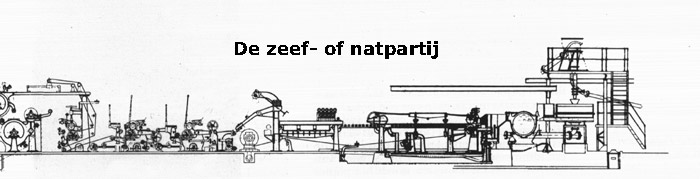

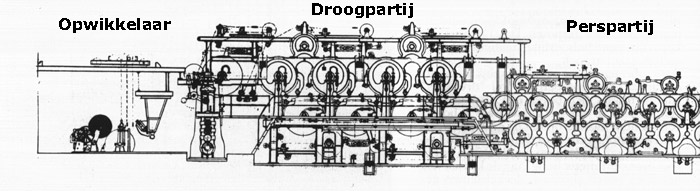

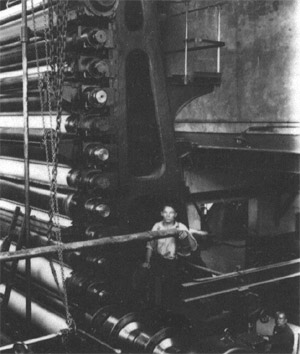

Na de persen ging het papier naar de gietijzeren droogtrommels, cylinders noemden we die, met vilt daaromheen. Dat kunnen er een stuk of twintig zijn, maar wij hadden ook papiermachines die er minder hadden, acht a negen, zoals PM 4.

Je hebt wel krantenmachines die een hele serie van die cylinders hebben. De cylinders worden met stoom verwarmd. Er zat een schepinrichting in om het condenswater eruit te scheppen. De cylinders hadden een temperatuur van 100 graden C, dat was wel het maximum. Je kan niet altijd volop stoom zetten, dan bakt het papier eraf. Dan gaat het te hard. Het papier wordt er dan door de stoom vanaf geblazen en daardoor krijg je een ongelijkmatige droging. Het vocht dat uit het papier verdampt moet zijn weg kunnen vinden. Dat gebeurt door het vilt en gaat hoofdzakelijk zo: Het papier krijgt, zolang het door het vilt op de cylinder wordt gedrukt, een hoge temperatuur. Als het vilt de cylinder los laat loopt het papier apart door. Dan koelt het af terwijl het water verdampt. Daar heeft de moeste verdamping plaats, niet onder het vilt maar als het papier er net uit komt. Het vilt neemt wel wat water op. Viltdrogers, waarin het vilt over een trommel loopt, zorgen er voor dat het vilt weer wordt gedroogd.

De droogvilten waren veel zwaarder en dikker dan de natvilten. Die liepen ook veel langer. Soms gingen die wel een half tot driekwart jaar mee. Je had er ook die een jaar meegingen. Aan het eind van de droogpartij bevond zich een heel grote trommel om het zogenaamde eenzijdig gladde papier te maken. Veel machines in Wormer hadden die. In andere fabrieken vind je niet zoveel glanscylinders.

Daar word een markering aangebracht. Vroeger gebeurde dat met een vilt, showvilt genaamd. Dat was een eenzijdig glad vilt, dunner dan een gewoon droogvilt, met een gelijkmatig weefsel. Dan wordt het papier met behulp van een zware drukrol tegen de cylinder opgedrukt, plakt er tegen aan en als het papier er af loopt is het net een foto, een kant is glad. Er waren ook vilten, streep- of ribvilten genaamd (afhankelijk van het profiel), waarin harde draden waren geweven. Daarmee drukte het vilt ter plaatse zwaarder of minder zwaar.

Na de oorlog had men voor dat doel rollen met gleuven in plaats van deze vilten.

Vervolgens ging het papier naar de koelcylinders. Als het hete papier zonder meer opgewikkeld zou worden, zouden er spanningen optreden en dat zou een ongunstig effect hebben.

Daarom ging het papier even over een cylinder die met koud water word gekoeld. Het papier koelde wel wat af maar bleef heet. Uiteindelijk was het vochtgehalte van het papier 3 a 4%.

| ||

| ||

|

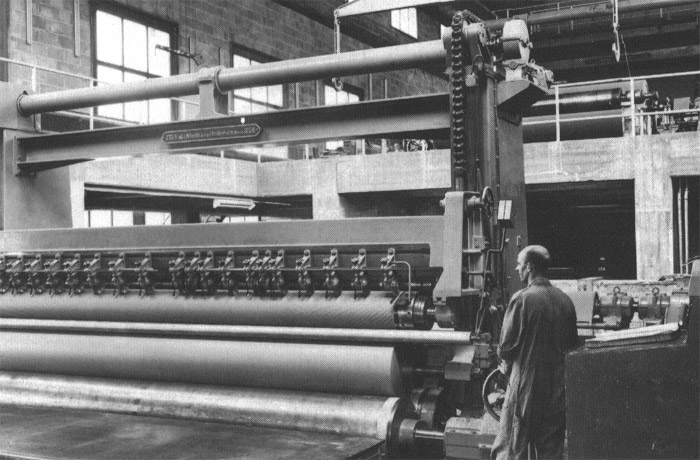

N.V. Ver. Kon. Papierfabrieken der firma Van Gelder Zonen. Fabriek: Wormer.

Papiermachine PM 2 |

Rollen papier van een gewenste breedte worden gemaakt met behulp van een bobineuse. Met deze machine wordt de grote rol papier, afkomstig van de papiermachine, in de lengterichting gesneden tot meerdere rollen. Roterende messen zorgen voor het snijden van het papier. Na het snijden wordt het papier opnieuw opgerold tot de gewenste diameter is bereikt. Zonodig wordt het papier 'gelast', dat wil zeggen in die gevallen dat de rol afkomstig van de papiermachine nog onvoldoende lengte heeft voor het verkrijgen van een rol met de gewenste diameter. Voor het lassen wordt een kleefband gebruikt die met een strijkbout op het papier wordt vastgestreken. In Wormer werd ook gelast met lijm of plakband.

De rol papier wordt vervolgens voorzien van omslagpapier (teer- of kraftpapier) en daarna van de bobineuse verwijderd. Op de rol worden dan kopschijven (ronde stukken karton met dezelfde diameter als de rol) aangebracht, met lippen om aan de zijkanten van de rol te worden geplakt. Tenslotte wordt de rol gewogen en gestempeld met gegevens over het gewicht en de bobineur. Het snijafval wordt als oud papier opnieuw als grondstof gebruikt. De machine die vellen papier maakt werkt op een soortgelijke manier als de bobineuse. Hier wordt echter ook een slagmes toegepast, dat dwars door de papierhaan snijdt en aldus de vellen levert. Deze vellen gaan vervolgens naar de inpakafdeling.

Dan kwam de behandeling met een kalander. Er zijn twee soorten kalanders te onderscheiden:

(B. Zaal): Je had de droogcylinder. Hij moest precies op temperatuur zijn. Het papier mocht niet te nat zijn zodat het niet aan de cylinder bleef vastzitten. Je moest goed letten op de glans en op het juiste vochtgehalte van het papier. Dat was allemaal kijk- en handwerk. Later kwamen er installaties waarmee de temperatuur geregeld kon worden, hetgeen een verbetering was.

(B. Zaal): Daar heb ik nooit gewerkt. Ik weet natuurlijk wel hoe het werkt. Daar zijn ook allemaal rollen boven elkaar die met stoom worden verwarmd en dan wordt het papier geglansd. Net als bij het strijken van wasgoed wordt het papier met een beetje water besprenkeld, zodat het wat vochtig wordt en glad gestreken kon worden.

|

Wij glansden ook. Daarvoor hadden we een grote cylinder bij de papiermachine. Dat was een soort strijkbout, spiegelglad. Deze cylinder had een diameter van ongeveer vier meter. Het was de kunst om precies zo veel stoom aan te hebben dat het papier aan de cylinder kleefde en dan kreeg je een mooie glans. Maar ging het papier door een kalander heen dan kreeg het aan twee kanten glans. Door een kalander werd het papier erg mooi, gesatineerd noemden we dat.

Aan het eind van de papiermachine moet het papier worden opgewikkeld. Vroeger werd het direct in vellen gesneden, maar dat gebeurde later alleen nog bij het 'lederette' karton. Dat word direct op de papiermachine in vellen gemaakt. Aan het eind van de machine, die met dat zware papier heel langzaam liep, werd het op lengte gesneden en met een hakmes op breedte gemaakt.

Het papier wordt bijna altijd tot een rol opgewikkeld.

De rollen papier van de papiermachine gingen naar een bobineuse. Het papier werd afgewikkeld van de rol die op de

papiermachine was gevormd. Die noemden we de moederrol of drum.

Het papier ging door schotelmessen. Dat zijn net schotels, twee op elkaar, die zo een steeds doorknippende schaar vormden en het papier in banen knipten. Die werden dan weer op kokers gewikkeld. Van een rol van twee meter breedte konden

dus een aantal banen worden gemaakt.

Belangrijk is dat vooral bij de moderne snellere machines het papier volkomen gelijkmatig moet zijn, zowel in lengte- als breedterichting en ook in dikte en gewicht. Dus als je zogenaamde 'banen' in het papier hebt, dat wil zeggen dunnere en dikkere gedeelten, gaat het papier scheef trekken met allerlei lasten in de machine. Bij een rol papier werd dit gecontroleerd door er met een stok of een stuk hout op verschillende plaatsen tegen aan te tikken. Als je verschillende geluiden hoorde, hard en zacht, gaf dat aan dat het papier verschillende diktes had. Een gelijkmatige dikte van het papier is zeer belangrijk. Hoe verder de machines worden geperfectioneerd en hoe meer er geautomatiseerd wordt, des te hoger werden de eisen die aan het papier gesteld werden.

Bij krantenpapier komt het voor dat het papier dat uit de papiermachine op een rol gewikkeld is, op een omwikkelbok opnieuw wordt gewikkeld. Dit wordt dan gedaan om de fouten die in de papiermachine zijn ontstaan er uit te halen. Tijdens het maken van het papier gebeurt het wel eens dat het breekt, op de pers of op het doek bij voorbeeld. Bij het opwikkelen ontstaan dan allerlei vouwen en brokstukken die er op dat moment niet uitgehaald kunnen worden. De rol papier ging dan naar de omwikkelaar. Die draaide het papier op een andere kern (geen koker, maar een ijzeren staaf) over tot er een breuk kwam. Dan werd het opwikkelen gestopt, het papier werd keurig geplakt en gesatineerd, waarna het opwikkelen verder ging. Zo kreeg men een eindloze rol papier voor de bobineuse. Als je voor de bobineuse geen eindboze rol hebt is het zeer moeilijk er goede rollen van te maken. Dit omwikkelen kwam in Wormer niet zo vaak voor, omdat de machinesnelheden lager waren dan in Velsen, waar grotere machines stonden.

Vervolgens ging het papier naar de snijzaal. In Wormer worden daar vooral veel enveloppen gemaakt. De vellen papier werden in de pakkamer aanvankelijk met de hand geteld. Dat papier 'waaide' men. Men telde de vellen in die waaier. Dat ging razend snel. Het werden riemen papier voor hoeken enzovoort. Het werden allemaal pakjes van meestal 500 stuks.

Later maakte men gebruik van pallets, waarop stapels papier met een band er omheen werden vastgezet."

(N. Kingma): Dit sorteer- en telwerk werd met de hand gedaan. Het papier werd aan beide kanten bekeken op fouten of ongerechtigheden. Waren er geen gebreken, dan werden de vellen per vier tegelijk geteld tot men er 500 had. Een riem papier bestaat uit 500 vellen. Alles gebeurde met de hand.

Wanneer je een riem had geteld en gecontroleerd op vlekken moest je er een nummer in steken. Iedereen die in de pakkamer werkte had een nummer. Bleek er later een klacht van een klant te zijn over het papier, dan kon precies worden nagegaan wie in de pakkamer die fout had gemaakt. Je was dus al als vijftienjarige verantwoordelijk.

| ||

| De bobineuse van PM 11 |