Foto: Vijfenzeventig jaren Sabel

Met Stoom - Nummer 15 - oktober 1993

Door Ir. J.H. de Vlieger

In de laatste decennia van de 19de eeuw veranderde het beeld van de verfindustrie aanzienlijk. Het maken van vernissen en de bereiding van lijnolie en bindmiddelen waren gedurende de 19de eeuw uit de ambachtelijke werkplaats naar de fabriek verplaatst. Belangrijk was in die eeuw al de export, zoals bv. van Varossieau (Alphen a/d Rijn) en Molijn & Co (Rotterdam). Zo was bij voorbeeld de rijtuigschilder Savrij (Haarlem) vernisfabrikant geworden. Daarnaast leverden deze z.g. Verfkopers ook de droge verven (thans: pigmenten) aan hun afnemers, die er in de winter op de steen met loper, later met een eenvoudige potmolen, natte verven van maakten voor eigen gebruik. Deze natte verven gaven meestal matte lagen, die werden geslepen en daarna gevernist voor hoogglans, een techniek die grote hoogte bereikte bij de rijtuigschilders. Deze techniek, in 1913 uitvoerig beschreven door Hoek1 werd toegepast tot na de Eerste Wereldoorlog, en zelfs op de auto’s uit die tijd.2

Lijnolie was een belangrijk bestanddeel van vernissen en de Zaanstreek produceerde dit in grote hoeveelheden. Het persen van olie uit het aangevoerde lijnzaad uit de Baltische landen en Zuid-Amerika was een belangrijke industrie. Claas Honig & Zoon dateerde reeds van 1680 en werkte in het begin van deze eeuw met 40 arbeiders en 120 pk. Ook fabrieken als ‘t Hart en De Zwaan (voorheen Adriaan Honig), opgericht 1870, die begin van deze eeuw met 42 arbeiders en 403 pk werkte en N.V. Lakfabriek en Export Mij v/h Jacob Vis (gesticht 1856) opereerden tot ver in deze eeuw op deze markt. De verwerking tot gekookte olie en standolie was al lang bekend, in het Huishoudelijk Woordenboek uit 17703 werd die reeds beschreven. Maar ook G.J. Mulder, de Utrechtse hoogleraar, beschreef haar omstreeks 18654.

In het begin van de 20ste eeuw kan Vettewinkel een belangrijke standolie-export opbouwen naar de Verenigde Staten, terwijl ook een van de firmanten, Karel Vettewinkel, zich daar vestigde.

Zowel de rauwe lijnolie als de bewerkte olie werden als zodanig, en in combinaties, als bindmiddel gebruikt. De combinaties dienden om de hardheid van de film te verbeteren en de droging te versnellen. Hiertoe werden harsen uitgesmolten en onder verhitting gemengd met lijnolie. Ook dit was bekend, zoals de beroemde vernis van Martin3a.

Maar vooral in het laatst van de 19e eeuw werd het beeld van de industrie door de technische ontwikkelingen ingrijpend veranderd. De windmolen, die hoogstens 15 pk kon leveren werd in het laatste kwart van de 19de eeuw vervangen door stoommachines en gasmotoren. Deze konden de verbeterde maalapparatuur aandrijven, waardoor de maling (verkleining) van de pigmenten sterk verbeterde (deeltjes grootte verdeling nauwer). Hierdoor kon met een lager volume pigment toch een goede dekking van de ondergrond worden verkregen.

Dr. Riep speelde hierop in en ontwikkelde dekkende, laaggepigmenteerde verven, die - zonder vernissen - een glanzende laag gaven. Hij werkte eerst bij Gebr. Klinkert (Zwolle), daarna bij de Haarlemsche Stoomverffabriek, maar ontwikkelde de nieuwe verfsoorten tenslotte in een eigen fabriek, Ripolin - bekend uit de reklame met de drie vervende mannetjes - tot een produkt dat hij in het laatst van de 19e eeuw op de markt bracht. Ook Molijn & Co (Rotterdam) kwam hier spoedig mee onder de merknaam Japanlak, en kort daarna volgden vele fabrieken. Hieronder bevonden zich Pieter Schoen, Sabel en Jan Visser.

Behalve het verkleinen van de pigmentdeeltjes, was het van belang dat het pigment goed werd bevochtigd, d.w.z. dat het pigmentoppervlak overal direkt was bedekt met bindmiddel en goed verdeeld in het bindmiddel. Deze bewerking noemt men malen, maar is in feite dispergeren. Het proces wordt dikwijls aangeduid met bevochtigen.

Pigmenten werden niet alleen in verf gebruikt, maar ook in drukinkten en in de textiel-, papier-, linoleum- en keramische industrie, die we hier echter buiten beschouwing laten, evenals de verfhoutmalerij.

De Zaanse industrie, die zich voornamelijk had bezig gehouden met het malen van droge verf, d.w.z. minerale pigmenten (ijzeroxide, zwaarspaat, krijt) ging vrij laat over tot het maken van natte verven. Ook als fabrikanten van vernissen en bindmiddelen - maar wel van lijnolie - werden ze vrijwel nooit genoemd.

Kort na 1900 ving de fabrikage van natte verf bij Pieter Schoen & Zoon aan, in 1905 werd een gasmotor (vergelijk 11) met vijf molens aangeschaft; in 1909 was de produktie 100 ton natte verf. Vermoedelijk werd gewerkt met potmolens (die in de fabriek meestal trechtermolens werden genoemd) vergelijkbaar met de horizontale stenen in de molen, echter in staal uitgevoerd, en mogelijk éénwalsen, die een snellere produktie mogelijk maakten. De aandrijving zal via een drijfwerk zijn geschied.

|

|

Eénwalsen

Foto: Vijfenzeventig jaren Sabel |

In 1913 werden voor de aandrijving elektromotoren ingevoerd (als eerste door Pieter Schoen & Zoon in de Zaanstreek), waardoor machines in principe elk afzonderlijk door een motor konden worden aangedreven. Wanneer de drijfwerken zijn vervangen, is onbekend.

Wit en de daarvan afgeleide pastelkleuren vormen de grootste hoeveelheid van de verven. Omstreeks de eeuwwisseling kreeg de giftigheid van loodwit veel aandacht en daarmee begon het verdringen van loodwit door zinkwit op grote schaal. Eén der grootste leveranciers was de Maastrichtsche Zinkwit Maatschappij.

Door de introductie van de z.g. Japanlakken als gerede verf, kwam er ook een omwenteling op de markt: de schilder maakte zelf steeds minder natte verven en kocht het gerede produkt. Daardoor moest ook de verfkoper zich aan de markt aanpassen. Hij kon dan niet tegelijk droge en natte verven aanbieden. Daardoor verschoof de fabrikage van droge verven naar speciale fabrieken (Avis, Dr. Haagen, Ten Horn, Remmert) die aan de verfindustrie leverden. Als tussenfase kon men beschouwen het leveren van pigment in olie: de schilder kon dan door mengen met wit zijn kleuren maken. Deze omwenteling was pas voltooid omstreeks het begin van de Tweede Wereldoorlog.

|

| Ir. M.J. Schoen (1941) |

In de twintiger jaren maakten twee chemici elk een studiereis naar de Verenigde Staten: drs. A.M. Mees (Sikkens) en ir. Murk Schoen. Beiden kwamen daardoor in aanraking met celluloselakken, zeer snel drogend, alleen met de spuit aan te brengen, omdat de strepen van de kwast niet meer tot een strakke film uitvloeiden door de snelle droging.

Na de Eerste Wereldoorlog was het door het vrijkomen van de fabricage capaciteit van explosieven, waar een nauw verwant derivaat van nitrocellulose in werd gebruikt, mogelijk dit cellulosederivaat voor de verfindustrie te produceren. Daarbij kwam dat de industriële produktie een steeds snellere afwerking eiste, waaraan dit type lak kon voldoen (van dagen werd het teruggebracht naar uren).

Dit betekende dat er tussen de twee wereldoorlogen een zeer grote markt was, terwijl daarna ontwikkelingen van polyvinylacetaat(co)polymeren, verschillende acrylaten, enz. een andere basis vormden voor produkten voor de verwerking in de industrie, waarbij de auto-industrie zeker een voortrekker is geweest. Beide firma’s begaven zich op deze markt, waarbij Sikkens als eerste het meeste succes had5.

In 1936 bouwde Pieter Schoen een celluloselakfabriek, ontworpen door de heer Dorst. Allerlei voorzieningen werden getroffen om gevaren, vooral explosiegevaar van de gebruikte oplosmiddelen, te voorkomen: aarden van alle apparatuur (afvoeren statische elektriciteit), explosievrije motoren, snelle luchtverversing, inwendige overdruk van de fabricageruimte. De fabriek lag in een bebouwd gedeelte, zodat ook met de explosiebanen rekening was gehouden.

Ir. Murk Schoen heeft in de Verenigde Staten zeker kennis gemaakt met het daar bekende principe van de verticale produktiegang: de grondstoffen werden op de hoogste verdieping gebracht en de verschillende bewerkingen vonden plaats op steeds lager gelegen verdiepingen tot tenslotte vanaf de begane grond de eindprodukten werden geëxpedieerd. Op het tamelijk beperkte oppervlak in Zaandam was dit voor Schoen een aantrekkelijke oplossing.

Er werd eind twintiger jaren een fabriek gebouwd voor massaproduktie (5000 ton per jaar), die in 1929 klaar kwam, bij het begin van de grote economische crisis. Er ontstonden moeilijkheden bij de afzet, omdat de prijzen kelderden in een krimpende markt, en valutaperikelen die het nog moeilijker maakten. Hierdoor werden de verkoopmethoden nog agressiever. Bovendien bleek het toen moderne ontwerp - er was bv. een Sprinklerinstallatie aanwezig - toch gebreken te vertonen, omdat onvoldoende rekening was gehouden met de verdeling van de ruimte, nodig voor de verschillende stappen die na elkaar moesten worden uitgevoerd. Ook de hoogte der verdiepingen was onvoldoende. Bovendien was de capaciteit van de lift en de takel onvoldoende om de nodige vaste stoffen tijdig aan te voeren (vloeistoffen werden verpompt). Duidelijk is evenwel, dat deze opzet in Nederland geen navolging heeft gevonden.

De indeling was als volgt voorzien:

Een andere moeilijkheid was, dat de vloeren niet op dezelfde hoogte lagen in de (hoogbouw) magazijnen Lely (voor wit), De Regenboog (voor gekleurde pigmenten) en De Moor (voor zwarte pigmenten), waardoor horizontale verbindingen moeilijk waren aan te brengen, en het interne, vertikale transport al te moeizaam verliep.

|

|

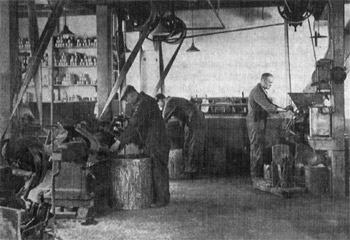

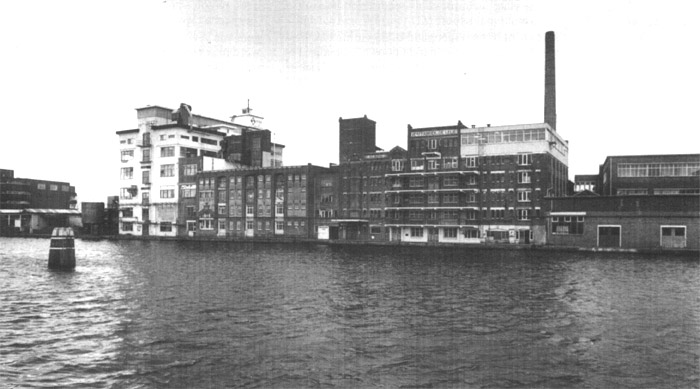

De fabriek van A.W. Sabel in 1951

Foto: Vijfenzeventig jaren Sabel |

Er zijn ook andere fabrieken gebouwd aan de Zaan, zoals b.v. in 1910 door A.W. Sabel.7.

Maar veel bedrijven aan de Zaan waren in oude pakhuizen met lage verdiepingen gevestigd, waardoor het moeilijk was met moderne apparatuur een goed bedrijf op te zetten.

Een ander voorbeeld hiervan was Vettewinkel aan de Prins Hendrikkade in Amsterdam. Daarom werd een nieuwe fabriek gebouwd aan de Cruquiusweg, waarbij Dr. Kappelmeijer nauw betrokken was. Hij was ook actief bij de bouw van de eerste fabriek van Sikkens te Sassenheim (1939).

De stokerijen lagen wegens het brandgevaar steeds ver van de overige gebouwen. Nadat eind 19de eeuw wagens met verrijdbare ketels, eventueel vaste ketels met pompen in gebruik kwamen, waren de stokerijen toegerust om de hogere produktie, nodig voor de expanderende markt, te leveren. Zo vestigde en exploiteerde Pieter Schoen, de N.V. LIN (Lak Industrie Nederland), een stokerij ver van zijn verffabriek (1920). De chefstoker Uhl werkte hier tot zijn zeventigste levensjaar. Hier werden ook de alkydharsen gemaakt, en bevond zich de proeffabriek voor het maken van ftaalzuurhydride (zie dissertatie Sjollema, UvA 1946).

We zien in deze jaren ook een ontwikkeling, waardoor de combinatie, het z.g. stoken, van lijnolie met fossiele harsen, meer en meer verdrongen werd door combinaties met kunstharsen en gevolgd door het maken van kunstharsen.

Rond 1900 werd hier de sterk onverzadigde en dus reactieve houtolie ingevoerd, vooral uit China. De sterke reactiviteit leverde in het begin nogal wat moeilijkheden en menige gegeleerde charge werd schielijk begraven. Maar door de stooksels af te schrikken met koude standolie kreeg men dit onder de knie. Ook werd de houtolie gebruikt om lijnolie te modificeren. Toen in 1907 de reactieve fenolharsen (Bakelite) op de markt kwamen, bleek de combinatie houtolie/fenolhars bindmiddelen te geven die veel beter bestand waren tegen water en diverse chemicaliën. Ze werden b.v. in de ballasttanks van duikboten toegepast.

In de vijftiger jaren werd de bevoorrading van houtolie steeds problematischer en de kostprijs zeer hoog. Oiticicaolie - Schoen was hierin geïnteresseerd in Brazilië - bleek geen goede vervanger. Bovendien was de technologie van vetzuren sterk verbeterd, o.a. de destillatie, (Jan Dekker), zodat houtolie geheel verdween uit de reeks grondstoffen.

Nadat omstreeks 1910 fenolharsen gemodificeerd met kolofonium (hars van pijnbomen) door Kurt Albert op de markt werden gebracht, bleken zij de grote concurrenten te zijn van de fossiele harsen (copalen, Kauri, Manilla, ed.). In de twintiger en dertiger jaren zijn vele Nederlandse chemici naar Wiesbaden getrokken om enkele weken op de Lackschule van de Albert Werke een cursus te volgen. Het resultaat was, dat er - voor die tijd - sneldrogende, kwastbare lakken werden ingevoerd, z.g. vierurenlakken, voor gebruik door de gewone schilder.

In de dertiger jaren komen additieverbindingen van kolofonium en maleïnezuuranhydride (reactie volgens Diels en Alder, waarvoor deze de Nobelprijs ontvingen), veresterd met pentaerytritol, z.g. maleïnaat (KM-)harsen als vervanger op de markt met het voordeel van mindere vergeling.

Het stoken van lakken was een nogal gevaarlijk bedrijf, en veroorzaakte bovendien meestal stank in de omgeving. De brandweer was in de Zaanstreek erg populair; op elke directiekamer hing het brandweeruniform klaar om te helpen, als de noodbel luidde.

Het was ook een unieke kans eens in een ander bedrijf te kijken. Zelfs ging men bij collega Doel & Fraay te ‘s- Gravenhage, in uniform op bezoek, maar pas twee jaar later was daar brand! Dit gevaar was reden voor de autoriteiten om steeds strengere bepalingen in de Hinderwetvergunningen op te nemen en voor de verzekeraars steeds hogere eisen te stellen, dan wel de premies te verhogen. Omdat toch reeds harsen werden gekocht, werd met succes naar middelen gezocht om door eenvoudige menging de bindmiddelen te maken. Daardoor sloten de meeste verffabrieken hun stokerijen. Thans is er nog maar één in bedrijf: Olie- en Vernisfabriek L. Vliegenthart B.V. te Delft8 die ook in loondienst gestookte bindmiddelen maakt.

Pieter Schoen, toch al heel sterk commercieel ingesteld, maar nu bovendien gedwongen door zijn grote produktiecapaciteit, zoals al opgemerkt, opereerde bijzonder agressief, vooral onder het merk Lillybrand. Menige verffabrikant had er slapeloze nachten van. Omdat per gewicht werd geleverd, formuleerde men verven met een hoog soortelijk gewicht. De bekendheid met zwaarspaat - vanouds een produkt van de molens - is daarbij een hulp. Overigens bleek dit een verbetering te geven in tropische landen.

De export werd steeds belangrijker en zou na afloop van de Tweede Wereldoorlog zeer belangrijk worden, gevolgd door het stichten van bedrijven in het buitenland.

Maar er waren meer ontwikkelingen. Zo werden gechloreerde rubbers als bindmiddel ingevoerd, zij zouden in de jaren 1950 tot 1980 een belangrijke plaats innemen, o.a. in scheepsverven. Ze werden opgelost in aromaten en geformuleerd met weekmakers (gechloreerde vetzuren en bifenyl).

Door de snelle ontwikkeling van titaanoxide tot het pigment titaanwit, werd dit na omstreeks 1950 de standaard voor witte verven, waardoor zinkwit op zijn beurt werd teruggedrongen. Ook de techniek van het malen ontwikkelde zich verder door microniseren. Het dispergeren werd eenvoudiger, waardoor het mogelijk was te dispergeren met Cowles Dissolvers, twee horizontale, geperforeerde schijven, die een bepaald stromingsbeeld in een vat gaven, zodanig dat door de wrijving van de deeltjes onderling, dispersie optrad.

In de dertigerjaren was reeds bekend dat men door polymeriseren van polyvinylacetaat emulsies kon maken die voor lijmen en verven konden worden gebruikt. De vele fabrieken, die in de Tweede Wereldoorlog werden gesticht om synthetische rubber te maken, uitgaande van een nauw verwante technologie, konden daarna worden gebruikt voor het maken van emulsies of latex. Hierdoor kwamen emulsies van acrylaten, polyvinylacetaat enz. beschikbaar, maar ook copolymeren, bv. vinylacetaat en etheen (Shell). Lange tijd werden ze in hoofdzaak gebruikt voor muurverven, maar de ontwikkeling is thans zo ver dat ze voor vele toepassingen geschikt zijn. Dit wordt bevorderd door de milieueisen (zie onder), die worden gesteld aan verven.

Om echter de stroom van mogelijkheden door nieuwe materialen te onderzoeken en door de steeds hogere eisen die verschillende afnemers stellen, worden chemici in dienst genomen. Vroeger gebeurde dat soms, maar men hield in het algemeen vast aan de ambachtelijke ervaring. We zien dan vooral na 1945 enerzijds bedrijven die weinig of niets investeren in actieve ontwikkeling, en anderzijds dat wel doen. De eerste groep verdwijnt meer en meer.

|

|

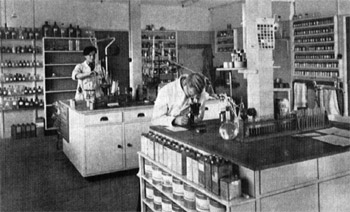

Chemisch laboratorium (Sabel 1951)

Foto: Vijfenzeventig jaren Sabel |

Zo waren er laboratoria bij Sikkens, bij Vettewinkel, en ook Pieter Schoen volgde. Omstreeks 1930 was Dr. Rinse aangesteld, terwijl in de dertiger jaren Dr. Cannegieter, Dr. Nijveld, Dr. Sjollema9 en anderen volgden. Van enkele medewerkers groeide het laboratorium tot een 100-tal omstreeks 1970. Zij legden zich toe op produkten, die in het hogere segment van de markt pasten, waarbij technische assistentie essentieel was. Intern zag men het laboratorium als een luxe aanhangsel, een procuratiehouder kwalificeerde het als 'Het gouden dak van de Firma'!

Dr. Rinse kon zich slecht verenigen met de wijze waarop daarmee werd gemanipuleerd en vertrok in 1938 samen met Dorst om gezamenlijk een onafhankelijk adviesbureau (Chemisch Technisch Advies Bureau Rinse en Dorst, Haarlem) op te zetten. Het werk van dit bureau stuitte vele jaren op verzet van de verfindustrie, verenigd in de Vereniging van Vernis- en Verffabrikanten. De reis van Ir. Murk Schoen heeft nog een ander gevolg gehad. Vermoedelijk door kennis te maken met de Amerikaanse Paint en Varnish Clubs, waar technici uit de industrie met elkaar problemen onderzochten, werden de contacten met collega’s allengs wat gemakkelijker gemaakt. Hij vond in Dr. Nijveld een medewerker, die dit uitvoerde. Hij droeg veel bij tot het werk van de Bond van Materialenkennis: lezingen en later cursussen voor personeel. Vanaf omstreeks 1950 kwam het werk van de Vereniging voor Verfresearch (VVVR) op gang, waarbij comité’s van verftechnici programma’s vaststelden en begeleidden voor werk, uit te voeren door het TNO Verfinstituut. Ongeveer 200 rapporten verschenen over dit werk. Hij was verder actief in het Nederlandse Normalisatie Instituut (NNI). Hij presideerde in 1966 het in Den haag gehouden congres van de Fédération d’Associations de Techniciens et Industries des Peintures, Vernis, Emaux etc. (FATIPEC).

Na 1947 kwamen twee nieuwe harsen op de markt. Shell bracht onder het merk Epon harsen, de z.g. epoxieharsen die met amines gehard worden, op de markt. De eigenschappen, zoals hechting en duurzaamheid waren veel beter dan alle tot dan toe bekende bindmiddelen. Doordat Shell de grootste leverancier van epichloorhydrine - grondstof voor deze epoxyharsen - was, was ze goed gepositioneerd op de markt. Het bleek dat de combinatie met teer goede resultaten gaf, en teer-epoxy combinaties werden op grote schaal toegepast, b.v. in tankers en op scheepshuiden. De andere ontwikkeling was de reactie van isocyanaat met reactieve hydroxylgroepen, door Bayer gebracht als Desmophen-Desmodur combinatie. Hierdoor was het mogelijk aan steeds hogere eisen van afnemers te voldoen, maar het was ook nodig goed geschoold personeel ter beschikking te hebben om de toepassing te begeleiden.

Reeds in de dertiger jaren werkte Cannegieter bij Pieter Schoen aan alkydharsen, d.w.z. lijnolie met ftaalzuuranhydride en veresterd met glycerol. Ze werden naderhand aangeboden onder de merknaam Signol.10.

Tijdens de Tweede Wereldoorlog was olie schaars en werd in Katwijk Synthese opgericht. De bedoeling was lijnolie te verwerken met ftaalzuuranhydride - dat nog vrij te koop was - om zo de verfindustrie te voorzien van een grotere hoeveelheid grondstof. Later zou Synthese overgenomen worden door Sikkens. Maar na de Tweede Wereldoorlog gingen vele fabrieken deze weg op: Wagemaker, Molijn, Tollens, enz. De know-how van de Duitse fabrieken kwam via rapporten ter beschikking. Pieter Schoen kon de verkoop niet ontwikkelen, omdat een verffabrikant nu eenmaal niet bij een collega kocht.

Een firmant van de Fa. Volkers richtte Synres op, die in Hoek van Holland startte met de fabrikage van harsen, volgens de receptuur van de Fa. Kurt Albert, te Wiesbaden, verkregen via een relatie in de Verenigde Staten. Adriaan Honig richtte Zaanchemie op voor de fabrikage. Na een overeenkomst met Hercules, een tijd dochteronderneming daarvan, overgenomen door Billiton (die ook de titaanwit fabrikage start), vervolgens deel van Scado Zwolle (Unilever), die thans onderdeel is van DSM, evenals Synres. Het gevolg was dat de verffabrieken, geconfronteerd met de ontwikkeling van de technologie, voor en na de fabrikage van harsen staakten en deze weer inkochten.

Maar deze ontwikkelingen hebben andere gevolgen gehad. De kleinere fabrieken o.a. aan de Zaan, hielden weliswaar hun kring van trouwe klanten, maar konden weinig profiteren van de groei van de markt. Maar zij verloren wel terrein door sluiting van werven en fabrieken. Ook de grote technische service konden zij niet leveren. Schepen, die vanouds bij binnenvallen werden bezocht door vertegenwoordigers (z.g. runners), werden later bevoorraad via contracten, afgesloten door hun rederijen met fabrikanten en stelden dus logistieke eisen. Tankvervoer - ruwe olie, vooral chemicaliën - stelde speciale eisen. Leveranties voor de nieuwbouw van schepen stelden geheel nieuwe eisen aan het verkoopapparaat en de logistiek. Aansluitend op de eisen deden zich verschuivingen voor. Voor de geavanceerde systemen is een eerste klas oppervlaktebehandeling nodig. Dit heeft geleid tot een verplaatsing van werk dat op de constructieplaats werd uitgevoerd, naar het verfatelier, waar men de omstandigheden, onafhankelijk van het weer, kan beheersen. Maar de geavanceerde verfsystemen hebben ook veel meer begeleiding nodig van de leveranciers, mede i.v.m. garantie. De ouderwetse vertegenwoordiger, die onder een glas en met een grap orders noteerde, kwam daaraan niet meer te pas. Ook hierdoor werden de ouderwetse bedrijven van de markt gedrongen.

Het eerste signaal van het samengaan van producenten, zagen we al begin jaren vijftig, toen een vrij groot aantal fabrieken op- en overgenomen werd door Sikkens (zoals Alpha v/h Gebr. Klaverweiden, Alphen a/d Rijn; J.L.H. Smits & Go, Wapenveld; Gebr. Tjallema, Sneek; Ceta Bever, Beverwijk; Talens, Apeldoorn). Maar Sikkens zocht naar verdere mogelijkheden tot expansie waarvoor echter meer kapitaal nodig was, waardoor tenslotte de overname door Koninklijke Zwavelzuur Fabriek Ketjen tot stand kwam. Hierdoor kwam een stroom van activiteiten binnen de industrie op gang over samenwerking en overnames, die evenwel weinig resultaat opleverden. Sommige fabrieken, zoals Wagemaker (Breda), Veluvine en Tollens gingen in buitenlandse handen over.

Maar tien tot twintig jaar later gebeurde dit ook met de kleinere fabrieken in de Zaanstreek door concentratie. Paulussen, ‘s-Gravenhage, gaat samen met Sabel (1969). Medio 1974 nam deze de verfbelangen van Oosterveld en Romijn over. Eind 1974 werd Jan Dekker Verffabrieken N.V. overgenomen, begin 1975 de N.V. Verffabrieken Jan Visser, leverancier van vooral plamuur (Drie Molentjes). Het was dringend nodig hier een geïntegreerd geheel van te maken. Alles werd ondergebracht in Sabel Coatings B.V. In 1980 werd een nieuwe fabriek in Hoorn gebouwd: oppervlak 3400 m2. Deze operaties werden geleid door X.H.E.M.J. Münninghoff. Ook de Eénhoorn in Hoorn werd nog overgenomen, maar omstreeks deze tijd was de financiële situatie uitzichtloos en eindigde dit - de fabriek was nauwelijks in produktie - in een mislukking. Schaapman, Zwolle, zette de produktie voort.

Maar ook de grootste Zaanse fabriek, waarbij De Fil (Zeist) en Van der Vliet (Gorinchem), werd tenslotte overgenomen, en wel door het Belgische Petrofina (1970), nadat een bod van Farbenfabriken Bayer (Leverkusen) was afgewezen. Tegelijk nam deze ook Vettewinkel en het daarmee verbonden Varossieau over en voegde deze samen onder de naam Sigma. Dit betekende dat deze bedrijven naar Uithoorn werden overgeplaatst en Pieter Schoen tenslotte uit Zaandam verdween (1992).

Een diepe ingreep betekende het overschakelen van verkoop per gewicht op verkoop per volume. Dit betekende in feite dat de grondstoffenkosten per volume een belangrijk gegeven waren. Soortelijk zware materialen, zoals zwaarspaat, werden ineens minder aantrekkelijk. Omdat bij opbrengen het rendement bepaald wordt door het volume, betekent dit dat bij een hoog soortelijk gewicht slechts een beperkt oppervlak kan worden bedekt met verf per gewicht. Bij volume is dat voor alle verven (bijna) gelijk.

Nieuwe machines werden ingevoerd. De vertrouwde één-, twee- en driewalsen werden minder belangrijk, een enkele vijfwals - vooral in gebruik in de cacao-industrie - kwamen op de achtergrond. De kogelmolen werd vanaf de vijftiger jaren toegepast, vooral omdat ze na vulling bijna zonder toezicht kon produceren. De verticale roerkogelmolen (attritor) kreeg een plaats voor snel werken. De Cowles Dissolver bespraken we reeds. Machinefabriek Wiener (Amsterdam) maakte al deze molens in licentie. Uit de Verenigde Staten (Dupont) kwam het concept van de zandmolen: de gemengde verf werd intensief gemalen met (grof) Ottawa zand in een cylinder met twee massieve schijven. Het aantrekkelijke van dit concept was, dat men op eenvoudige manier een continue produktie kon verwezenlijken. Deze werden gevolgd door molens die met glasparels werkten. Samen met de reeds besproken verbeteringen van pigmenten, werd zo de produktie verbeterd.

In de tachtiger jaren kwamen er steeds meer verscherpte overheidsmaatregelen voor de produktie. Het milieu kreeg grote aandacht. Daardoor moesten vele aanpassingen worden aangebracht in de bedrijven. Zo bleek een aantal produkten schadelijk voor de omgeving te zijn. Lood was een der eerste materialen, waartegen meer maatregelen werden genomen. Was loodwit reeds in de twintiger jaren beperkt tot buitenwerk, thans werd het verboden. Loodmenie was verdacht, al was het nodig om staal te beschermen. De hoeveelheid en soort oplosmiddelen moesten worden teruggedrongen, wat met zich meebracht dat de verven met minder oplosmiddelen moesten worden geformuleerd. Een andere mogelijkheid was om verven op waterbasis te maken, o.a. door gebruik te maken van de besproken emulsies. Voor een aantal oplosmiddelen werden beperkende bepalingen uitgevaardigd. Dit gold ook voor de toepassing, zodat bij de applicatie allerlei voorzorgen nodig waren. Begrijpelijk dat de meeste verffabrieken nu een speciale kracht hebben aangesteld voor de uitvoering van deze maatregelen. Dit vraagt niet alleen extra investeringen in installaties, maar ook in ontwikkeling, promotie en service, waardoor waarschijnlijk nog verdere concentraties volgen en bedrijven zullen verdwijnen.

Al deze zaken zijn nog volop in beweging, en zij zullen ongetwijfeld voor nog verdere veranderingen zorgen.

Door dit alles is het grootste deel van de verfindustrie uit de Zaan verdwenen. De Zaanse Schans bezit de laatste verfmolen, die in werking is. Evert Koning bestaat nog steeds als onafhankelijk bedrijf. Storm van Bentem en Kluyver werkt op een gespecialiseerd gebied, Avis is overgenomen door Kranenbrug en verhuisd naar Apeldoorn, Sigma heeft zijn activiteiten in de Zaanstreek beëindigd. Heyme Vis is overgenomen door Veveo te Schiedam, enz.

1 C.P. Hoek, Rijtuiglakken. (1913)

2 Drs. K. Hazelzet, Toen schilderen nog een ambacht was (1992), blz. 37

3 Noel Chomel en J.A. Chalmot, Huishoudelijk Woordenboek, Leiden 1770

3a Echt voorschrift tot het maken van de berugte Vernis van Martin, Rotterdam, bij Dirk Vis, 1774. (Schildersmuseum, Sassenheim), Overdruk uit (3)

4 G.J. Mulder, De Scheikunde der droogende oliën. (Rotterdam 1865)

5 J.H. van der Steen, 200 jaar Sikkens (1991)

6 Schildersblad (Eisma) 1985 87 & 7/8 40

7 A. W. Sabel, 75 jaar Sabel (Zaandam 1951)

8 L.A. van Heijningen, Energiek en Ondernemend, 150 jaar Olie en Vernisfabriek Vliegenthart B.V. Delft (Delft 1989)

9 F. Sjollema, De katalytische oxidatie van naphthaleen tot phtaalzuuranhydride in dampvorm; Proefschrift UvA 1946

10 Ir. M.J. Murk, Verfkroniek 1938 10 7

|

|

De Sigma fabriek kort voor de verplaatsing van het bedrijf naar Uithoorn.

Foto Gemeenteachief Zaanstad. |