Naar deel 2

Naar deel 2

Bewerking: Joop Dozzi

Hoewel in principe van alle plantenvezels papier kan worden gemaakt geeft men de voorkeur aan vezels van naald- en loofhout. Het hout voor de fabrieken van VGZ kwam uit Noorwegen, Zweden en Finland.

| Hout bestaat uit: | - 50 % cellulose |

| - 30 % lignine | |

| ± 18 % pectine | |

| ± 2 % hars |

Lignine is de stof die in de boomstam de vezels als met een kitlaagje aan elkaar verbindt.

De vezels uit het hout kunnen op twee manieren worden losgemaakt:

Daarbij ontstaat houtslijp en houtstof. De cellulose en de lignine blijven in de vezels aanwezig. Men heeft dan geen verlies aan grondstof. Dit proces had in het VGZ-bedrijf te Velsen plaats. Het ging als volgt in zijn werk:

Stukken boomstam van ongeveer 1 meter lengte werden na geschild te zijn geslepen tegen een sneldraaiende slijpsteen onder toevoeging van veel water. Na enkele zuiveringsbewerkingen verkreeg men hieruit het zogenaamde houtslijp. Het houtslijp werd ingedikt, ontwaterd en tot platen geperst en als grondstof aan de papierfabrieken geleverd.

Papiersoorten waarin veel houtslijp werd verwerkt (zoals kranten- en behangpapier) worden gemaakt in papierfabrieken met een eigen houtslijperij zoals het geval was met de VGZ fabrieken te Velsen en Renkum II en later bij Parenco Renkum III. Met houtslijp vervaardigde papiersoorten worden houthoudende soorten genoemd. Papier gemaakt zonder toevoeging van houtslijp noemt men houtvrij papier.

Hierbij worden eerst de boomstammetjes in spaanders (chips) gehakt van enkele centimeters lengte en ongeveer 3 mm dikte. Deze spaanders worden in een kookloog gekookt onder een druk van 3 a 4 atmosfeer en een temperatuur van circa 1300 C. Daardoor vallen de vezels gemakkelijk uit elkaar en wordt de aanwezige lignine opgelost. Dit procédé levert een veel beter product dan de mechanische vervezeling, maar er is wel een verlies van 50 % omdat de lignine en de andere stoffen worden verwijderd.

Als loogoplossing kan men een geconcentreerde calciumwaterstofsulfide oplossing, verzadigd met zwaveldioxide, gebruiken en men spreekt dan van het sulfietproces. Bij dit proces ontstaat een

grauwwitte celstof. In plaats van de calciumverbinding gebruikt men ook wel natrium-,

magnesium- of ammoniumwaterstofsulfide. Het sulfietproces is het oudste proces voor het ontsluiten van hout tot celstof.

Sulfietcelstof kan ook gebleekt worden, bijvoorbeeld voor zeer fijne schrijf- en drukpapieren. Deze celstof laat zich gemakkelijk malen en vervezelen.

Men kan ook als loogoplossing een geconcentreerde natriumsulfide- of natronloogoplossing gebruiken. Dan spreekt men van het sulfaatproces. Hierbij worden de vezels minder intensief bewerkt. Ze zijn dan moeilijker verwerkbaar, maar wel sterker. De hierbij verkregen celstof is bruin van kleur. Sulfaatcelstof heeft zeer harde en lange vezels en voor het bewerken (malen) is zeer veel energie nodig. Papier van deze celstof gemaakt staat bekend onder de naam kraft en kraftliner. Een bekend voorbeeld is ook cementzakkenpapier.

De inhoud van de kookketel, waarin zich het hout en de loogoplossing bevinden, wordt door het inblazen van stoom op de gewenste temperatuur gebracht. De chemicaliën maken de zogenaamde incrusten (hars, lignine en pectine) los, verbinden zich ermee en kunnen na 16 tot 19 uur worden afgetapt. De achtergebleven ruwe celstof wordt uit de ketel gespoten, door een kwastenvanger geleid en indien gewenst door een bleekproces met bij voorbeeld chloorkalk veredeld.

Cellulose wordt geleverd in de vorm van geperste platen en ook wel als nog natte rollen. Vroeger werden deze vanuit de cellulosefabriek te Velsen aangevoerd. Toen na de tweede wereldoorlog deze fabriek werd gesloten betrok VGZ in Wormer de cellulose uit Scandinavië en Canada.

Naast houtslijp en cellulose is er nog een derde grondstof, namelijk het oud papier. De voornaamste soorten (men kent er wel dertien) die in Wormer werden gebruikt zijn:

Het voordeel van het gebruik van oud papier is dat het een goede grondstof is die weinig of niet gemalen behoeft te worden. Er zijn echter ook enkele nadelen aan verbonden:

(N. Kingma) Het oud papier werd met de hand gesorteerd. Wanneer er in de dertiger jaren geen werk in de pakkamer was moest je naar de 'Ronsel'. Dat was een zolder waar het oud papier lag opgeslagen. Je moest dan het papier uitzoeken en sorteren. Je had wat ze noemden 'schrijf', daar maakten ze de goede papiersoorten van; dat werd apart gelegd. En 'rommelgrijp', dat ging zo weg. Goed oud papier werd uitgezocht. Hele families zijn hier rijk van geworden. Heel wat postzegelhuizen staan hier in Wormer. Er zaten op het oud papier veel postzegels en die werden mooi verzameld.

Meestal werd dat sorteerwerk gedaan door mensen die in de normale productie niet meer konden meekomen. Die kwamen dan in de 'ronsel', daar werd niet gejaagd. Je kreeg een zootje oude balen papier en dan moest je sorteren. Wanneer er een foutje in het behang zat van bijvoorbeeld Rath en Doodeheefver, dan werd die partij behang bij R en D afgekeurd en kwam het als oud papier bij VGZ. De papiersorteerders konden er dan nog wel een kamertje of slaapkamertje mee behangen.

Daar hebben de behangboeren op hun beurt weer een eind aan gemaakt, dus in alle behang werd voortaan eerst de bijl gezet voordat het gesorteerd werd.

| Vergelijking mechanische t.o.v. chemische vervezeling | |

|---|---|

| Mechanische vervezeling | Chemische vervezeling |

|

|

De eigenlijke papierfabricage begint met het vervezelen van de vezelgrondstoffen tot een waterige brij met behulp van een balenbreker. In een balenbreker werden de balen celstof en houtslijp onder toevoeging van veel water gedurende 10 a 20 minuten uit elkaar geslagen. Dit uit elkaar slaan van de vezelplaten gebeurde door een draaiende schijf op de bodem van de balenbreker. Men verkreeg hierbij een dunne brij met ±8 % vaste stof. Hetzelfde effect kon worden bereikt met een zogenaamde imset. Dit was een langwerpige bak met daarin een horizontaal schot op ongeveer de halve bakhoogte. In het onderste deel was een pomp gemonteerd. Een roterende schijf op dezelfde as als de pompwaaier zorgde voor het verkleinen van de stukken vezelplaat. Het verkregen mengsel werd door de pomp van het onderste naar het bovenste deel van de imset gepompt. Aan het eind van de bak kon het mengsel weer van het bovenste naar het onderste deel terugstromen.

Vanuit de balenbreker ging de papierstof naar de voorraadkuipen. In deze kuipen kon tijdens de verblijftijd het water goed in de vezels doordringen. Vervolgens ging de papierstof naar de zogenaamde ontstippers, waarin de nog aanwezige papierpropjes uiteengeslagen werden. De ontstipper bestond uit een horizontaal geplaatst stilstaand kegelvormig huis, aan de binnenzijde bezet met smalle messen, waarin een kegelvormige en van messen voorziene rotor snel ronddraaide. Daarna passeerde de papierstof diverse reinigers zoals magneetijzervangers, zandvangers, centrifugaalreinigers, trilzeven en rotorstofzeven. Deze reinigers zorgden er voor dat al het vuil uit de papierstof werd verwijderd. Tenslotte werd de papierstof in verwerkbare vorm naar de machineput gepompt en vandaar naar de papiermachine.

De gedroogde vezelplaten werden eerst op een 'kollergang' behandeld. Er werd warm water toegevoegd om te kunnen gaan malen. Het typische bij de papierstenen is dat ze tamelijk breed zijn en ze zijn wat schuin. Ze doen eigenlijk net als een auto die heel scherp de bocht omgaat. Dan slepen de banden over de weg. Dat doen de papierstenen ook. Daarmee maken ze het papier fijn. Dus niet omdat ze er overheen rollen en het pletten maar omdat ze dat wrijvend doen.

Daarna hadden we de 'wasser'. We noemden die ook de 'oplosser'. Dat waren bakken die erg aan de 'Hollander' deden denken. Heel vroeger werden er lompen mee uitgewassen. In de bak bevond zich een gazen trommel en daar kwam water in. Geen vezels, want die konden er niet door. Dat vuile water kwam in die trommel en werd er dan uitgeschept met de

schepinrichting. Zo werd er dus gewassen. Wij gebruikten ze om de vezels op te slaan, om er een pap van te maken.

Na de oorlog gebruikten we in plaats van de wasser de balenbreker. Dat is gewoon iets dat je tegenwoordig thuis ook hebt, een mixer met een vinnetje erin. Een balenbreker is eigenlijk net zoiets, alleen in een iets zwaardere uitvoering.

Ook zo'n balenbreker is een 'imset'. Die gebruikten we ook wel, voor oud papier. 'Imset' is de naam van de man die hem ontwikkeld heeft.

Het drogestofgehalte van de pap was dan 5 a 6%. Je kon het met je hand uitnemen, het was een dikke brij. De lijm was reeds toegevoegd, omdat die eerst goed gemengd moet worden voordat de aluin er bij komt.

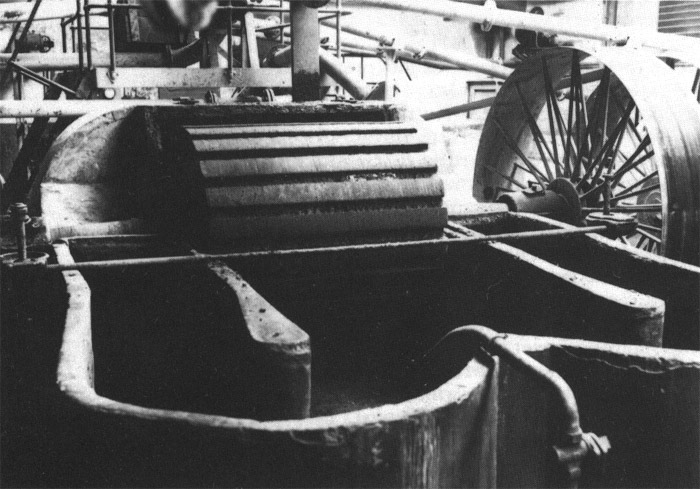

De brij werd vervolgens gemalen. Daar gaat het bij de 'Hollander' onder een rol door. De Hollanders waren in Wormer veel van stenen messen. Dit waren eigenlijk geen messen, maar brede stenen rollen. De rol draaide op een bed, een grondplaat die van

basaltlava is gemaakt, met richels erin. De rol draaide daar overheen. Wij noemden dat 'stenen bakken', stenen Hollanders.

| ||

| Een Hollander |

In andere fabrieken, ook wel gedeeltelijk in Wormer, hadden wij ook stalen messen. In Apeldoorn, waar fijn papier werd gemaakt, gebruikte men bronzen messen. De stenen messen doen hun maalwerking met de ruwe oppervlakken tegenover elkaar op een andere manier dan de metalen messen. Hoe precies weet eigenlijk niemand, alleen dat het anders is: dat je niet meer de snijwerking van metalen messen hebt. Met metalen messen krijg je bijvoorbeeld gauwer wat je een 'mooier doorzicht' noemt, een betere formatie, terwijl je met de stenen messen een soort 'wolkerig' doorzicht kreeg, wat zo 'flabberig' is en dat is voor pakpapier juist goed.

(Dat was een batchproces?) Ja, de tijdsduur was heel erg verschillend. Je had dan bijvoorbeeld een kwartier, twintig minuten, dat is heel kort. Maar als we het zogenaamde vetdicht maakten, dat ersatzpapier, boterhampapier, dan doe je met één Hollander niet veel, want dan moet hij 2 tot 3 uur draaien. Maar dan wordt het zogenaamd 'vet', het water gaat daar moeilijk door. Dan wil de papiermachine niet vooruit. Als het water er gemakkelijk uitvalt kan je snel draaien, maar als het er niet uit wil kan je niet snel. Dus dan maakte je ook veel minder.

In de Hollander voegde je aan de pap de aluin toe. En ook kleurstoffen. Die moest je voorzichtig toevoegen. Als je ze er met een plons ineens ingooit krijg je dikwijls het zogenaamde 'emailleren', dat wil zeggen dat ter plaatse de vezels zeer sterk gekleurd worden. Die zie je dan later in het papier terug als gekleurde vezeltjes. Dus moet je de kleurstof verdelen, voorzichtig en geleidelijk toevoegen.

De papierpap in de Hollander was niet verdund, het bevatte nog zo'n 6% vaste stof. Het leegmaken van de Hollander noemden ze in Wormer het 'uitstrijken': er viel aan de onderkant een stop uit en dan viel de pap in een bak daaronder. In die bak werd water toegevoegd omdat de pap er anders niet goed uit wilde lopen en ook moest het een bepaalde verdunning krijgen, tot 2 a 3% vaste stofgehalte in de machineput.

Later werd in plaats van de Hollander de kegelmolen gebruikt. Dat is eigenlijk een rol die in een kegelvormig huis draaide dat ook met messen was bezet. Deze messen lopen over elkaar en verrichten aldus de wrijvende werking.

Na het malen kwam de refiner. Die werkte op de concentratie van de machineput, op 3%

vastestofgehalte. Dat was eigenlijk nog even de 'finishing touch' voor de maling. Dat was meer om de pap goed los, uit elkaar te slaan. Refiners waren kleine kegelmolens.

Vervolgens kwam er nog meer water bij. Dan werd de pap gedoseerd tot een zekere hoeveelheid per

minuut om een bepaalde papierdikte te kunnen maken. Er werd dan een heleboel water toegevoegd. De concentratie is dan teruggebracht tot 0,5 % , soms zelfs tot 0,2 %, dat wisselde. Bij krantenpapier is die weer even hoger, circa 0,8%. Bij kraftcelstof moest het weer even dunner zijn dan bij andere papiersoorten.

Het doseren werd met pompen gedaan. Er zat een stofschuif voor, dat was een schuifafsluiter die zeer nauwkeurig instelbaar was. Je kon dus vrij nauwkeurig regelen. Ook de snelheid van de waterpomp kon worden geregeld en dan zei men in Wormer: "We zetten knopjes water bij". Dat gebeurde met de oude gelijkstroommotoren. Die hadden een schakelaar, waarmee je de verschillende weerstanden kon uitschakelen. Zette je de schakelaar een aantal knopjes verder, dan ging de pomp harder lopen. Dat was dus een regelmethode net als die met de schuiven.

Daarna werd de verdunde papierstof gezeefd op de knopenzeef of de wandelzeef. De wandelzeven waren open zeeftrommels die in een bak lagen en draaiden, 'sprietsen' noemden we dat (dat is geen Nederlands!). De zeven werden weer schoongespoten. Daar ging de stof door de gleufjes heen. Later zijn de zeven gesloten geworden. In een later stadium kwamen er staande zeven. Een staande zeef was een gesloten stalen trommel waarin een as draaide. De wand bestond uit zeefplaat. Langs de wand liep een onderdeel van de zeef dat je het best kon vergelijken met een vliegtuigvleugel. De vorm lijkt er

op. Bij draaien werd vacuüm gezogen, dat gaf druk en vacuüm. Net als een boot die door de Zaan vaart. Je ziet dan eerst de 'zoging' zoals ze dat hier noemen en dan krijg je de golf.

Die dingen in de zeef deden dat ook: trekken, duwen, trekken. De zeef blijft daardoor open. Dat systeem is steeds verder ontwikkeld en dat heeft de oude open wandelzeven vervangen. Later kreeg je een centrifugale waaiers. De grote 'zeefaars' noemden we die. Dat was de eigen naam van Van Gelder. Het waren centrifugale reinigers. Nog later kwamen de grotere centrifugale reinigers die op 3% concentratie werkten. De papierstof werd dan

verdund en passeerde kleinere reinigers. Deze methode is van na de oorlog.

De papiermachine is opgebouwd uit drie secties, namelijk:

Aan het begin van de papiermachine bevindt zich de zogenaamde oploopkast of welkast. Deze dient voor:

In de oploopkast heeft het papierstofmengsel een consistentie van 0,25 tot 1,5%, dat wil zeggen dat zich in het mengsel 0,25 tot 1,5% vaste stof bevindt.

Door een nauwe spuitsleuf spuit de papierstof op het kopergaasdoek, een onderdeel van de

zeef- of natpartij. Door het kopergaas (later ook wel nylondoek) kan het water al voor een groot deel weglopen.

In een bak onder de band wordt dit water opgevangen en teruggepompt naar de machineput ter verdunning van de papierstof met een consistentie van 3,5%. Mede door

vacuümzuigers aan het eind van het kopergaasdoek, waarmee nogmaals water wordt onttrokken, is de stof aan het eind van de zeefpartij al papier geworden. In dit deel van de machine krijgt het papier enkele belangrijke eigenschappen die men bij de latere verwerking dient te kennen, namelijk de

vezel- of machinerichting en de zogenaamde ongelijkzijdigheid, te weten onder- of zeefzijde en

boven- of viltzijde.

De pap ging naar zogenaamde welkast, waar het niveau omhoog kon en dan werd de pap verdeeld over de volle breedte van de machine. Heel vroeger was het een open oploop. De zeef (het koperdoek) liep over een rol, borstrol genaamd. Iets boven de zeef bevond zich een bak en daarin werd de papierstof toegelaten. Voor de afdichting was er om het doek een tablier of apron, een gummiflap die op dat koperdoek lag. De stof liep gewoon vrijelijk uit de bak. Vóór de bak had je een soort liniaal (schuinlap noemde men die) over dat doek. Daar kwam de stof dan uitgestreken onderdoor. Op de zeef (het koperdoek) had je dus eigenlijk een uitloopgleuf. Met zo'n uitloop zou de pap daartussen (achter de bak) kunnen uitlopen. Dat gaat niet en daarom had men de apron die op de borstrol lag waar het doek op zat. Op die manier kon het doek niet in dat gat vallen.

Later had je de oploopklep, de piano werd die wel genoemd. Dat is net het toetsenbord van een piano met een klep erboven met een gleuf van 1 à 1,5 cm over de volle breedte. Dat is bij de aller grootste machines 9 meter. Dat is niet niets om een gelijkmatige stroom te krijgen. Echt niet gemakkelijk.

De open oploopkasten hadden wij in de dertiger jaren niet meer. Alleen was het wel zo dat als wij zeer dikke soorten papier maakten op de PM 10, de bovenste klep 'voor spek en bonen' meedeed. Er was dan geen druk meer. De papierstof was dan zo dik en er was zo weinig dat hij gewoon over het doek krabbelde. Wij hadden dan ook een tablier op de machine.

Bij de latere hogedruk-oploopkasten werd de pap op het doek gespoten. Daarbij moet het koperdoek een behoorlijke snelheid hebben anders gaat het niet.

Dat aanbrengen ging oorspronkelijk op zwaartekracht. Later hebben we wel 'drukkers' gekregen waar zich boven een druk ontwikkelt. Je hebt ze ook wel gehad waar je boven een

vacuüm haalde, omdat de grote hoeveelheid vloeistof, nodig voor de mengwerking, te veel druk gaf. De laag op het doek was ongeveer twee centimeter hoog. Aan de kanten van het doek waren zijbanen, deckelriemen genaamd. Dat waren zeer dikke rubber banden

die over rollen liepen. Die vormden aan de kant een muurtje zodat het papier aan de kant niet weg kon. Als je dan het papier zomaar van het doek zou willen halen, lukt het beslist niet, omdat de vezels aan de kant als het ware in de zeef zitten. Men gebruikte dan een spuitpijpje waarmee een sterke waterstraal op enkele centimeters van de kant wordt gespoten. Daarmee werd een gaatje in de papierbaan gespoten en dan kon je het binnenstuk wel van de baan halen.

De eerste hoeveelheid water valt enorm snel uit. Verderop was er een aantal zuigbakken. In Wormer gebruikte men een rol égouttoir om het ontwateren te bevorderen waar de papiermassa net van helemaal nat naar schijnbaar droog werd. Dat was tussen de eerste en tweede zuigbakken in, afhankelijk van de soort papier.

Aan het eind van het koperdoek was het drogestofgehalte nog erg laag, 12 tot 15% en het papier was nog 2 a 3 mm dik.

De levensduur van een koperdoek kon twee weken zijn bij de snellopers, maar bij de minder snelle lopers kon dat wel zes, soms acht weken zijn. Na de oorlog werd het koperdoek door plastic of nylon vervangen."

De tweede droogfase vindt plaats in de perspartij van de papiermachine. Het ondersteunende kopergaasdoek maakt plaats voor een ondersteunende viltband. Het papier loopt vervolgens door een aantal paren walsen, bestaande uit onder- en bovenpers. Door gelijkmatig samendrukken van het op het doek gevormde papier wordt het water er gelijkmatig over de baanbreedte uitgeperst. Daarvoor bestaan twee typen walsenparen:

Afhankelijk van de geproduceerde papiersoort en het gebruikte machinetype ligt het vochtgehalte bij intrede in de droogpartij tussen de 30 en 36%. Na het verlaten van de droogpartij is het vochtgehalte teruggebracht tot 3 a 5%. De verdamping wordt teweeggebracht door een aantal gietijzeren cylinders die inwendig werden verhit met behulp van stoom.

Na het koperdoek kwam de perspartij. Dat kunnen één, meestal twee, dikwijls drie en soms vier persen zijn. Elk paar was altijd voorzien van een eigen viltbaan. Sommigen hadden zelfs nog een

onder- en een bovenvilt. Niet tegelijk, maar eerst een ondervilt en vervolgens een bovenvilt. Dan pers je van twee kanten. De persen van latere jaren, waarschijnlijk al voor de oorlog, zijn uitgevoerd met gaatjes. In die persen bevindt zich een zuigbak. Er werd dus gezogen en daarom werden dat zuigpersen genoemd.

De persen werkten zonder warmte en daar had je een viltblad op dat het papier steunde en waardoor het water werd afgevoerd. Die werden natvilten genoemd. Soms gingen die maar twee dagen mee, maximaal echter drie weken."

Na het passeren van de droogcylinders gaat het papier naar de glanscylinder. Deze cylinder met een diameter van 4 a 5 meter wordt met stoom van 4 bar verwarmd. Het papier wordt aan een kant glanzend gemaakt doordat het door een viltband tegen de cylinder wordt gedrukt. Afhankelijk van het viltoppervlak kan effen of gestreept papier worden gemaakt. De papierbaan wordt vervolgens over een nadroogcylinder gevoerd en vandaar naar de koelcylinders, die met koud water werden gekoeld. Naast het koelen van het papier zorgen de koelcylinders ook voor het bevochtigen van het papier. Waterdamp uit de omgevingslucht condenseert op de koelcylinders en het condenswater wordt daarna door het papier opgenomen. Deze geleidelijke droging dient om spanningen in de papierbaan te voorkomen.

Tenslotte passeert het papier het 'gladwerk', walsen die zorgen voor een uniforme dikte en een gelijkmatige oppervlakte en effenheid. Het geproduceerde papier wordt opgerold na het passeren van opwikkelaars, die dienen om het papier te geleiden. Het papier wordt vervolgens gesneden tot rollen of vellen en verpakt.

Men onderscheidt het papier als volgt naar gladheid:

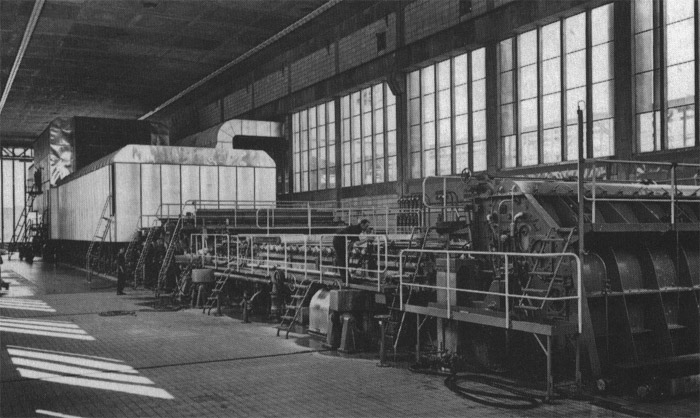

| ||

| Papiermachine PM 22. Een gecombineerde papiermachine met een lange voordroogpartij en de grootste glanscylinder ter wereld (diameter 6 m, breedte 5 m. Machinebreedte 4,70 m. Snelheid tot 500 m/min. |

Naar deel 2 Naar deel 2

|