Met Stoom - Nummer 16 - april 1994

Door Ger Jan Onrust

Begin 1990 nam Verkade afscheid van het laatste produkt dat vanaf het begin in de onderneming werd geproduceerd: beschuit. Het was niet langer rendabel deze ochtendkost zelf te blijven produceren. De ‘geheime’ recepten werden overgedaan aan Van der Meulen (Hallum) en Ter Beek (Almelo; waar ook Bolletje wordt gemaakt). Sindsdien wordt de beschuit van Verkade bij de voormalige concurrentie geproduceerd.

Beschuit: een simpel produkt. Je hebt er een bepaalde hoeveelheid water, ‘zoet’ en eiconserf voor nodig. Dit laatste is geconcentreerd ei. Voorheen werden eieren, vervolgens eipoeder en op het einde dus conserf gebruikt. ‘Zoet’ is wat beschuit op smaak brengt. Het onderscheidt (mede) het ene merk van het andere.

Verkade produceerde, aanvankelijk op vier produktielijnen, drie soorten beschuit, nl. zachtbros, volkoren en natriumarm. Omdat het produkt in Nederland in de loop der jaren minder aftrek genoot, is men midden jaren 70 tot sanering van de beschuitindustrie overgegaan. Verkade moest een produktielijn inleveren. Dit werd beginjaren '80 nogmaals gedaan, waardoor het bedrijf de laatste jaren nog twee produktielijnen had. De Verkade beschuit kwam tot begin 1990 uit de N.B.F., de Nieuwe Beschuit Fabriek, dat is de fabriek binnendijks. De Oude Beschuit Fabriek, ofwel O.B.F. (aan de Zaan), was al lange tijd niet meer voor de produktie van beschuit in gebruik. Tot 1962 werden daar nog wel de Langetjes, de met kaneel en suiker bestrooide lange beschuitjes geproduceerd.

Omdat mengen, rijzen, kneden en bakken vastgestelde tijden nodig hebben, kan exact worden aangegeven hoe het produktieproces in elkaar stak. Het begon bij de weging van de verschillende ingrediënten. Deze voorbereidende werkzaamheden namen bijna 8½ minuut in beslag. Was de voorbereiding gedaan, dan werden de ingrediënten in een mixer gegooid. Het beslag (7 minuten in de mixer) werd vervolgens samengevoegd met de beschuitbloem. Op iedere 73 kilo beslag werd 100 kilo bloem toegevoegd. Na de 8½ minuut in de high-speed mixer ging het deeg naar de deegkamer, waar het 7½ minuut moest rijzen. Vervolgens werd het gekneed en naar de Benier (een apparaat dat het deeg in stukken van 900 gram verdeelde) gestuurd. De stukken deeg werden nog verder verdeeld in de Winklers (ook wel opbolmachines), die iedere keer acht rijen met bolletjes van 30 tot 32 gram maakten. Op de transportband naar de pletter toe konden de bolletjes nog 3 minuten rijzen. Dan kwamen de rijskasten en de ovens in zicht.

|

| Opbolmachine (1961) |

|

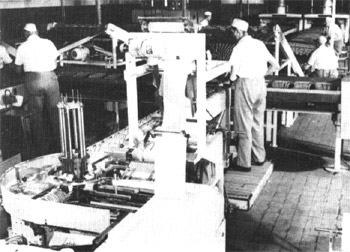

| Pakmachine (1961) |

Verkade is wat machines betreft altijd een buitenbeentje geweest. In tegenstelling tot anderen ontwierp het bedrijf vele machines zelf. Dit was ook het geval met de vier elektrisch gestookte rijskasten met de daaraan vastgebouwde bolderovens. Deze waren eind jaren '50 in de plaats gekomen van de gasgestookte ovens. De bolderovens (bolders zijn de geplette stukjes ongebakken beschuit) van Verkade waren gemaakt door de Leidsche Apparaten Fabriek. Het waren stapelovens, waarin tien dubbele platen geplaatst konden worden. Verkade had andere bakplaten dan de overige beschuitfabrieken. De concurrenten plaatsten de bolders in een cup en legden daar een platte afdekplaat bovenop. Het Zaandamse bedrijf gebruikte platen waarbij zowel onder- als bovenplaat een uitsparing hadden. Dit had tot voordeel dat bij het snijden het opstaande randje, gevormd tussen de twee platen, weg gesneden kon worden. De dubbele platen, met de bolders ertussen passeerden, nadat zij in 7 stapels van tien hoog waren opgetast, een rijskast.

In de 51 minuten die zij in deze kast bleven rezen de bolders tot vijf maal hun oorspronkelijke volume. Daarna schoven de bolders in de bolderoven. In de oven werden zij in tweemaal drie minuten gebakken en gingen vervolgens in de ‘wachtkamer’. De platen werden ontstapeld, de bovenste ging van de onderste af en de gebakken bolders werden uitgepikt door een uitpik apparaat. Daarna werden zij twintig minuten op een koelbaan gezet en vervolgens overlangs in tweeën gesneden. Pas dan kwamen zij op de band van de kleuroven, alle binnenkanten naar boven. Zij bleven 11 minuten in deze bandoven. Na koeling kwam de inpakmachine (13 beschuiten in een rol), een transportband en het stapelen in de dozen.

Verkade hanteerde twee soorten dozen, voor 24 en voor 50 rollen. Op deze manier produceerde een produktielijn iedere drie minuten 960 beschuiten. Verkade werkte in ploegendiensten, waardoor de fabriek 112 uur per week draaide. Dat betekent dat het bedrijf, toen er nog drie produktielijnen waren, een half miljoen rollen per week produceerde. Dat was te veel en Verkade was te duur. In ieder geval duurder dan de concurrentie. Het was niet de enige reden voor de uiteindelijke stopzetting van de beschuitfabricage. Verkade moest grote investeringen doen om het produktieapparaat aan de eisen van de tijd aan te passen. Ook de overproduktie in de Nederlandse beschuitindustrie speelde een rol. Deze maakte het mogelijk de fabricage elders onder te brengen. De keuze viel dus op uitbesteden. De beschuitconsumptie - Verkade beconcurreerde zichzelf onder meer met het Wasa-knäckebröd - was de laatste jaren eerder dalend dan stijgend. In de loop van de jaren waren veel soorten ontbijtartikelen op de markt verschenen. De ironie wil echter dat, nu Verkade beschuit elders wordt geproduceerd, er meer van wordt verkocht.

Bovenstaand verhaal is voornamelijk gebaseerd op een interview met W. Baarslag, die van 1961 tot 1990 in de N.B.F. werkte. Baarslag is op dit moment groepsleider in de biscuitfabriek (Bifa), waar hij de Café Noir produceert.

Literatuur: K. Woudt, W. Nieuwenhuis, Honderd jaar Verkade 1886 - 1986. Zaandam, 1986.